در این مقاله آموزنده، با تفاوت های کلیدی میان فولاد نورد گرم (HRS) و فولاد نورد سرد (CRS) آشنا شوید. درک تفاوت های این دو فرآیند محبوب تولید فولاد، برای هر فردی که در صنعت ساخت و ساز فلز فعالیت میکند، ضروری است. فولاد در گریدها، اشکال و پرداختهای مختلفی در دسترس است. انجمن جهانی فولاد بیش از 3500 گرید فولادی مختلف را با ویژگی های متمایز فهرست کرده است. تغییر ترکیب شیمیایی فولاد، یکی از راه های بهینه سازی آن برای کاربرد های خاص است، اما تنها راه نیست. فرآیند تولید فولاد نیز، حتی اگر مشخصات و درجات آن ها مشابه یا یکسان باشد، تأثیر قابل توجهی بر محصولات فولادی دارد. یکی از تفاوت های مهم بین محصولات فولادی، تفاوت بین فولاد نورد گرم و فولاد نورد سرد است.

نورد چیست؟

فرایندی برای شکل دادن به فلز است که در آن فلز از میان مجموعه ای از غلتک ها عبور داده میشود. این فرایند میتواند برای تغییر شکل فلز، بهبود یکنواختی آن، یا ارتقای خواص مکانیکی ماده مورد استفاده قرار گیرد. فولاد نورد شده به دو دسته فولاد نورد گرم و فولاد نورد سرد تقسیم میشود که هر کدام ویژگی های متمایزی دارند و برای کاربرد های متفاوتی مناسب هستند.

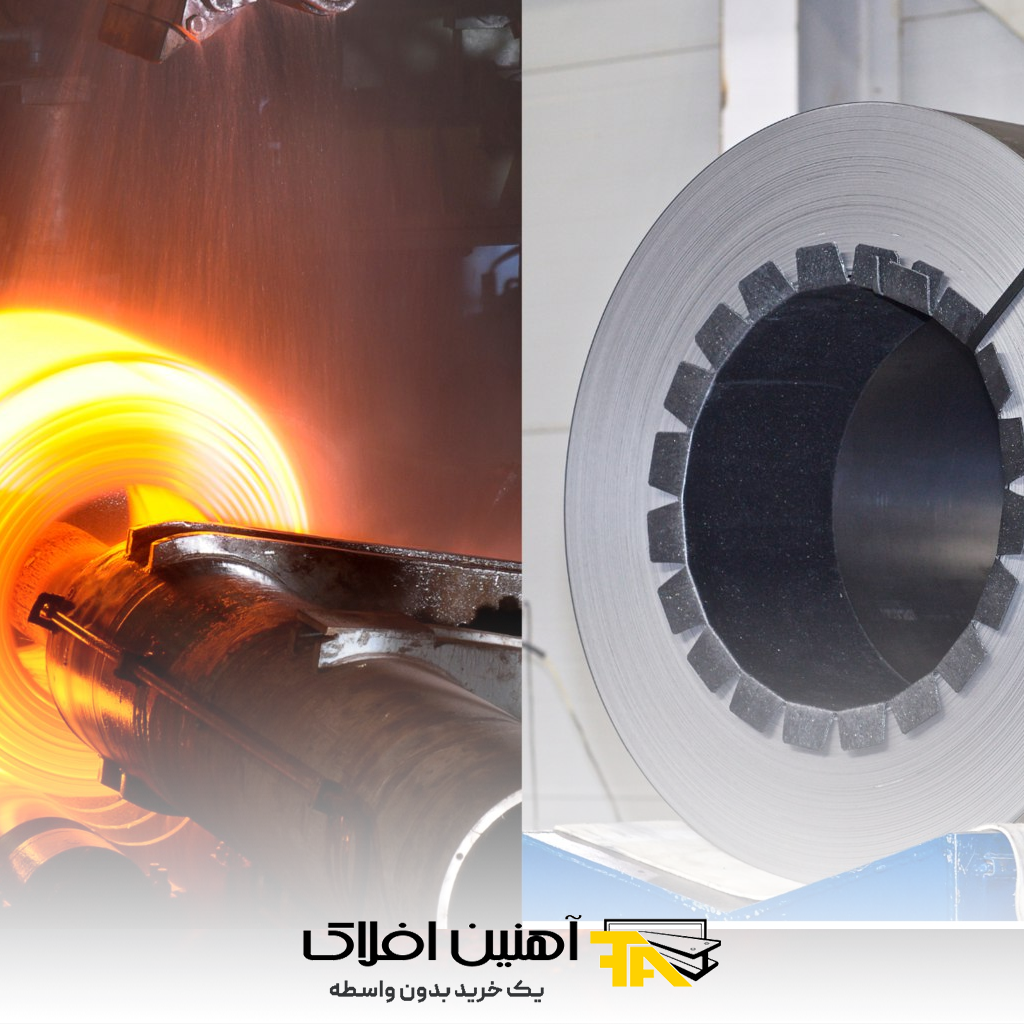

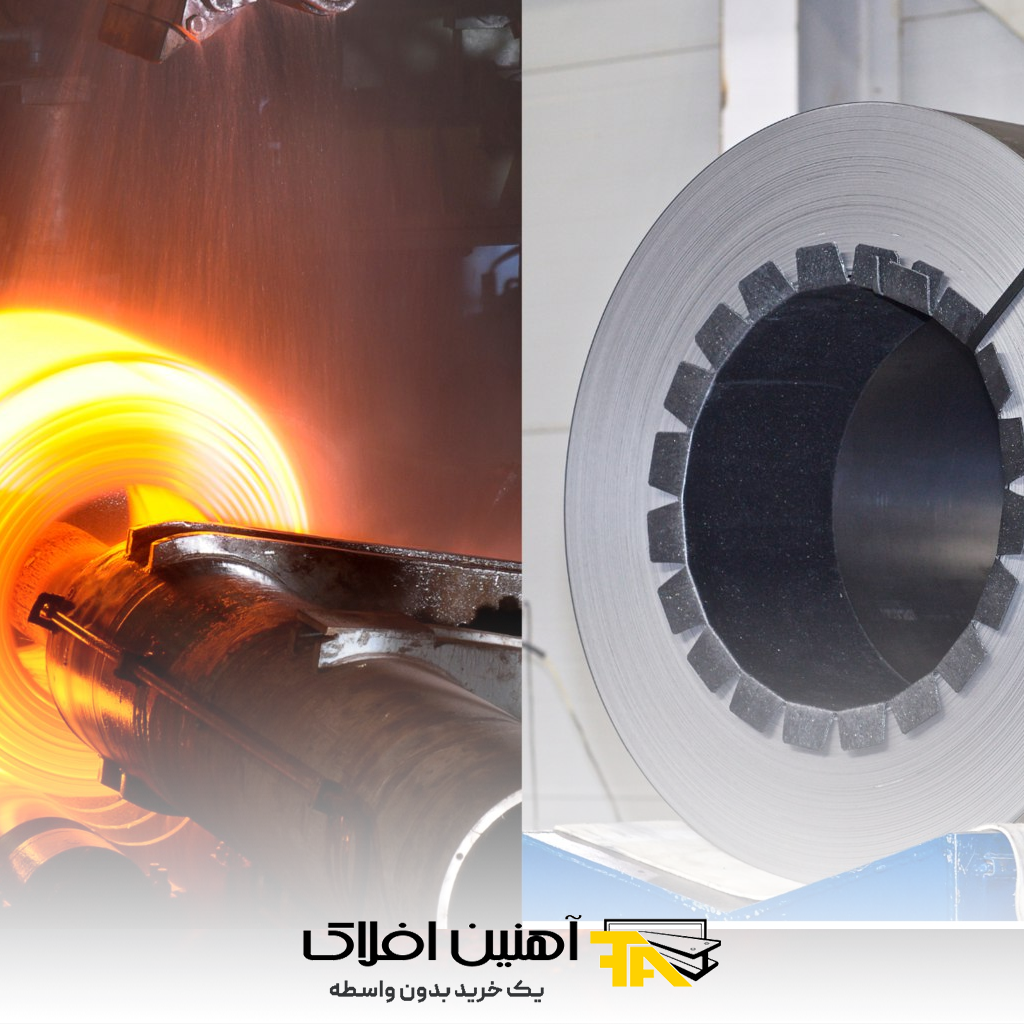

تفاوت بین فولاد نورد گرم و فولاد نورد سرد به روش فرآوری در کارخانه مربوط می شود. به عنوان مثال، فولاد نورد گرم در دما های بالا نورد می شود. در مقابل، فولاد نورد سرد در کارخانه های نورد سرد پردازش می شود، جایی که مواد خنک می شوند و سپس برای رفع تنش های داخلی یا بهبود خواص کششی، عملیات بازپخت یا نورد تلطیف انجام می شود.

نحوه پردازش فولاد آلیاژی نورد گرم

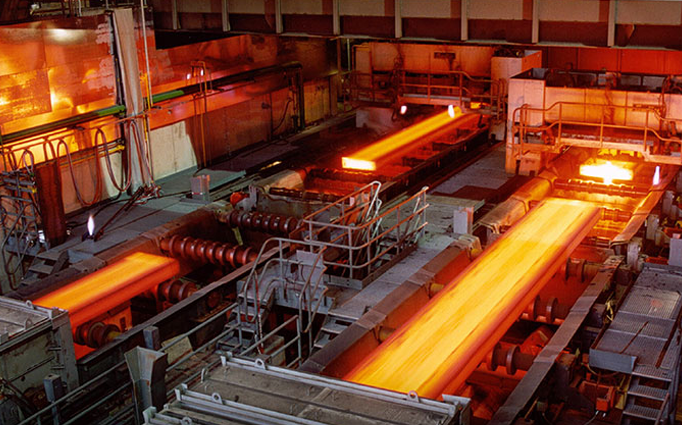

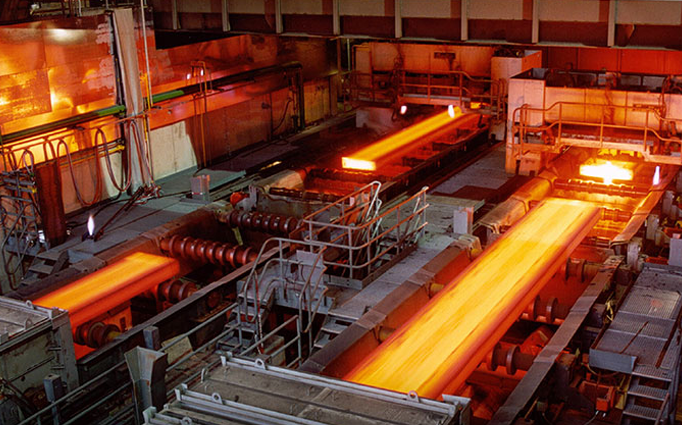

فولاد نورد گرم در دمای بالاتر از 1700 درجه فارنهایت نورد-پرس می شود که باعث تغییر شکل آسان تر و کارکردن با آن می شود.

تولیدکنندگان این فرآیند را با یک قطعه فلزی بزرگ مستطیلی به نام شمش شروع می کنند. این فرایند شامل صاف کردن، حفظ دمای بالا و عبور از سری غلتک ها برای رسیدن به ابعاد نهایی است. رشته های فولادی بسیار داغ با سرعت بالا از غلتک ها عبور می کنند. فولاد نورد شده برای ورق فولادی نورد گرم به صورت کلاف نورد گرم (HRCS steel) چرخانده و سرد می شود.

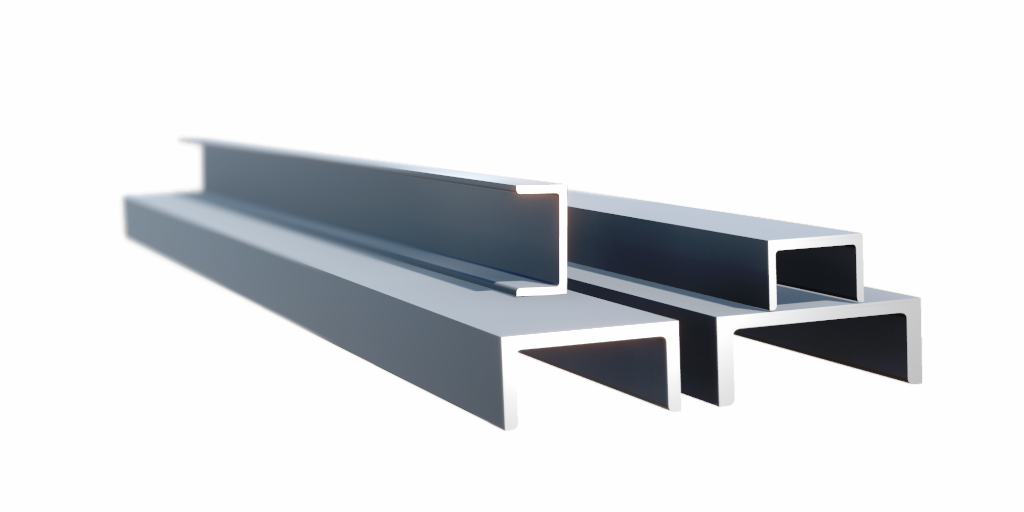

از آنجایی که فولاد نورد گرم پس از فرآوری خنک شده و جمع میشود، کنترل کمتری بر شکل نهایی آن وجود دارد، به این معنی که برای کاربرد های دقیق مناسب نیست. در عوض، فولاد HRS به احتمال زیاد در کاربرد هایی استفاده میشود که ابعاد دقیق اهمیت چندانی ندارند. پروژههای ساخت و ساز معمولا از مواد HRS استفاده میکنند.

خواص فولاد نورد گرم چیست؟

ویژگی های زیر به سرعت فولاد نورد گرم را شناسایی می کنند:

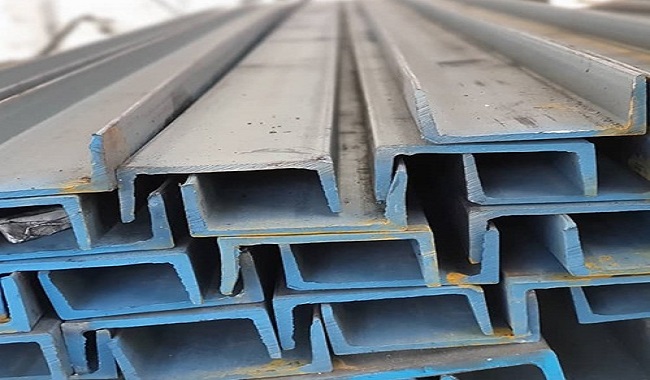

تغییر شکل های جزئی، از جمله یک پوسته پوسته: بر خلاف فولاد نورد سرد که سطحی صاف و براق دارد، فولاد نورد گرم دارای سطحی پوسته پوسته و رنگ خاکستری تیره است. این به دلیل دمای بالای نورد و اکسیداسیون سطح فلز در حین خنک شدن ایجاد می شود.

لبه ها و گوشه های گرد روی صفحات و میله ها: فولاد نورد گرم به دلیل انقباض در حین خنک شدن، دارای لبه ها و گوشه های گردتر نسبت به فولاد نورد سرد است.

قابل انعطاف تر و قابل تبدیل به اشکال مختلف: فولاد نورد گرم نسبت به فولاد نورد سرد نرم تر و انعطاف پذیرتر است. این خاصیت باعث می شود که برای ساخت قطعات با اشکال پیچیده مناسب باشد.

چکش خواری و استحکام بالاتر: فولاد نورد گرم چکش خواری و استحکام بالاتری نسبت به فولاد نورد سرد دارد. این به این معنی است که می تواند بدون شکستن، تغییر شکل بیشتری را تحمل کند.

مزایای فولاد نورد گرم چیست؟

فولاد نورد گرم به طور معمول فرآیند پردازش بسیار کمتری نسبت به فولاد سردکاری شده نیاز دارد، بنابراین بسیار ارزان تر است. از آنجایی که فولاد نورد گرم می تواند در دمای اتاق خنک شود، عاری از تنش های داخلی ناشی از خنک کردن سریع یا فرآیندهای سختکاری با کار است.

فولاد نورد گرم زمانی ایده آل است که تلرانس ابعادی اهمیت کمتری داشته باشد، استحکام مواد مورد نیاز باشد و پرداخت سطح یک دغدغه اصلی نباشد. در مواردی که پرداخت سطح ضروری است، پوسته را می توان با سنگ زنی، سندبلاست یا اسیدشویی از بین برد. پس از حذف پوسته، سطح فولاد بدون پوسته سطح بهتری برای رنگ آمیزی و سایر پوشش های سطحی ارائه می دهد.

فولاد نورد سرد چیست؟

![Cold rolled steel, sometimes abbreviated to CRS, is well-known for being an extremely ductile material, and is ideal for applications where precision is necessary]()

در طول فرآیند نورد سرد، زمانی که فلز تحت فشار مکانیکی قرار می گیرد، این امر باعث تغییر دائمی در ساختار کریستالی فلز می شود.

فولاد نورد سرد اساساً فولاد نورد گرمی است که فرآیند اضافی روی آن انجام شده است. پس از سرد شدن فولاد نورد گرم، دوباره در دمای اتاق برای دقت ابعادی بیشتر و سطح نهایی بهتر نورد می شود.

اصطلاح فولاد نورد سرد به طور معمول به طیف وسیعی از فرآیندهای تکمیلی اشاره می کند، اما از نظر فنی فقط به ورق هایی که تحت فشار بین غلتک ها قرار می گیرند، اعمال می شود. هنگامی که به فولاد کشیده شده مانند میله ها یا لوله ها اشاره می شود، “پرداخت سرد” شامل عملیات تراشکاری سرد، چرخش، سنگ زنی و پرداخت می شود.

ویژگیهای فولاد CRS عبارتند از:

سطوح نهایی با تلرانسهای نزدیکتر: فولاد سرد نوردیده، سطوح صافتری با تلرانسهای دقیقتری نسبت به فولاد نورد گرم دارد.

سطوح صاف و روغنی: سطح فولاد سرد نوردیده معمولاً صاف و به دلیل وجود لایهای نازک از روغن، کمی چرب احساس میشود.

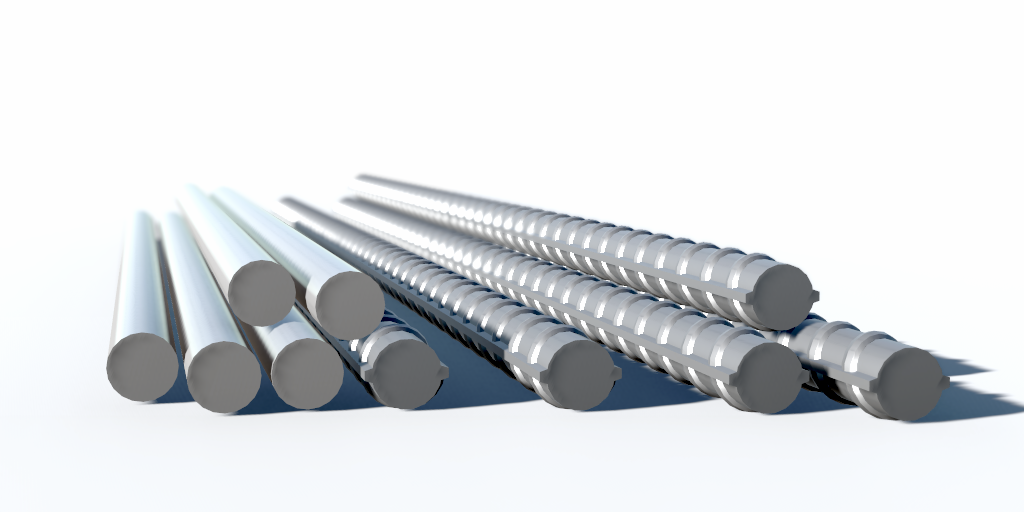

میلگردهای دقیق و زاویههای قائم: میلگردهای فولاد سرد نوردیده، کاملاً زاویه قائم با لبهها و گوشههای تیز دارند.

لولههای هممحور و مستقیم: لولههای فولاد سرد نوردیده، کاملاً گرد و صاف بوده و هیچگونه انحراف یا خمیدگی ندارند.

مزایای استفاده از فولاد نورد سرد چیست؟

به دلیل ویژگیهای سطحی، کلافها، میلهها، ورقها و لولههای نورد سرد برای کاربردهای فنی دقیق یا هر زمان که زیبایی شناسی ضروری است، ترجیح داده میشوند. با این حال، آنها قیمت بالاتری دارند زیرا پرداخت سرد به پردازش اضافی نیاز دارد.

فولاد نورد سرد به طور کلی نسبت به فولاد نورد گرم سفتتر و مقاومتر است. از آنجایی که فلز در دمای پایینتری شکل میگیرد، سختی فولاد، مقاومت در برابر شکستن تحت کشش و مقاومت در برابر تغییر شکل همگی به دلیل سختکاری افزایش مییابد. با این حال، این فرآیندهای اضافی میتوانند تنش داخلی ایجاد کنند که در صورت عدم تسکین تنش قبل از برش، سنگزنی یا جوشکاری، میتواند باعث تاب برداشتن فولاد شود.

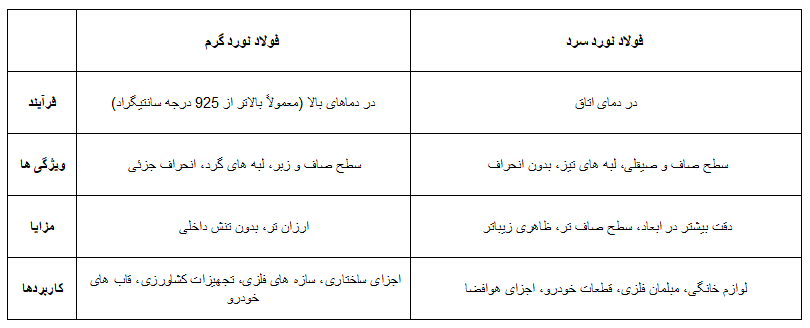

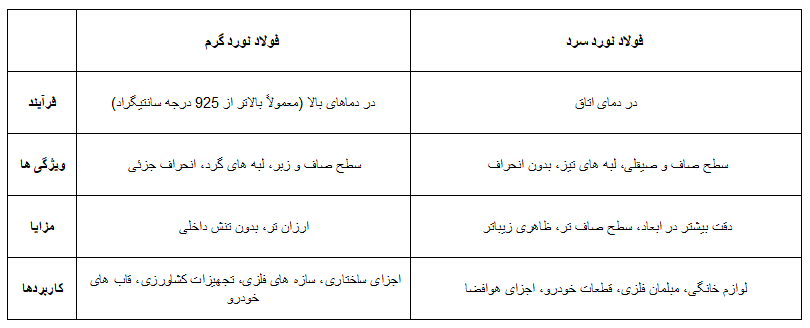

فولاد نورد گرم در مقابل فولاد نورد سرد

هنگام انتخاب یک ماده فولادی نورد شده برای یک پروژه، در نظر گرفتن تفاوت های بین دو نوع فولاد و نحوه تأثیر آنها بر عملکرد آنها بسیار مهم است. برای مقایسه رو در رو بین این دو، به جدول زیر مراجعه کنید:

مقایسه مقاومت فولاد نورد سرد و گرم

دو روش اصلی شکلدهی در صنعت فلزکاری، نورد گرم (HR) و نورد سرد (CR) هستند. فولاد نورد گرم برای سازههای بزرگ ایدهآل است، در حالی که فولاد نورد سرد به دلیل دقت بالا و سطح صیقلی، برای مصارف ظریفتر مانند فولاد ضد زنگ مناسب است. انتخاب بین این دو روش، میتواند به طور قابل توجهی بر نتیجه پروژه تأثیر بگذارد.

فولاد نورد سرد تا 20 درصد مقاومت بیشتری نسبت به فولاد نورد گرم دارد و آن را برای کاربردهای پر فشار مناسبتر میکند. با این حال، افزایش مقاومت و سختی مواد در فرآیند نورد سرد، یک عیب بزرگ نیز به همراه دارد. تنشهای داخلی بیشتر, این تنشها قبل از انجام هر گونه فرآیند روی ماده، باید آزاد شوند، در غیر این صورت قطعه یا محصول نهایی حاصل از فولاد نورد سرد، به احتمال زیاد تاب خواهد خورد.

با وجود هزینه بالاتر، فولاد نورد سرد ویژگیهای متعددی دارد که آن را به انتخابی برتر تبدیل میکند!

در این مطلب در مورد تفاوت فولاد نورد گرم و نورد سرد صحبت شد. شما میتوانید برای خرید انواع ورق نورد گرم یا همان ورق سیاه و ورق نورد سرد یا همان ورق روغنی و سایر محصولاتی که با این ورق ها تولید میشوند، با آهنین افلاک در تماس باشید.