در دنیای امروز، صنعت ساختمان به طور مداوم در حال نوآوری و تولید تجهیزاتی است که رضایتمندی بیشتر مشتریان را به دنبال داشته باشد. پروفیل سی پرلین یکی از این نوآوریهاست که به عنوان نوعی پروفیل فولادی با مقاطع باز، کاربردهای متنوعی در صنعت ساختمان دارد. این پروفیلها در کارخانهها با روش نورد سرد از ورقههای فولادی تولید میشوند و در اشکال و ابعاد مختلف به بازار عرضه میشوند. پروفیل سی پرلین به طور کلی در ساخت و تولید پنجره، درب، سقف، انواع لوله و نمای ساختمان استفاده میشود و به دلیل مزایایی مانند استحکام بالا، وزن سبک، سرعت نصب آسان و قیمت مناسب، جایگزینی مناسب برای مصالح سنتی به شمار میآید. در ادامه این مقاله قصد داریم به بررسی صفر تا صد پروفیل سی پرلین، مزایا و کاربردهای آن در صنعت ساختمان بپردازیم.

پروفیل سی پرلین چیست

پروفیل سی پرلین، نوعی پروفیل باز است که از ورقهای فولادی گالوانیزه یا غیر گالوانیزه تولید میشود. شکل C مانند این پروفیل، نام آن را مشخص میکند. مقاومت بالا در برابر رطوبت و آب، از مزایای استفاده از ورقهای فولادی و گالوانیزه در ساخت آن است.

نصب پروفیل سی پرلین با پیچ و مهره به ورقها و سپس اتصال ورقها به قاب اصلی ساختمان انجام میشود. ظاهر نهایی پرلینها به نوع آن، میزان بارها، فشارهای وارد شده به سقف و طول ورقهای محدود کننده بستگی دارد.

پروفیل سی پرلین به سه دسته C purlin، Z purlin و SIGMA تقسیم میشود. این پروفیلهای سبک وزن، ابعاد ثابتی دارند و در شرایط تغییر دما، منبسط یا منقبض میشوند.

مراحل ساخت پروفیل سی پرلین

پروفیل سی پرلین نوعی پروفیل فولادی با مقطع باز است که کاربردهای فراوانی در صنعت ساختمان دارد. فرآیند تولید این پروفیل در سه مرحله ی اصلی انجام می شود

1-تهیه مواد اولیه

کارخانجات ایرانی با اتکا به فولاد مبارکه، بخش اعظمی از مواد اولیه مورد نیاز برای تولید پروفیل را تامین میکنند. مابقی مواد نیز از طریق واردات از کشورهای برزیل، آسیای میانه و اروپای شرقی تامین میشود. ورقهای مورد استفاده در این فرآیند، دارای استانداردهای ST37.2، JIS G 3131 و G 3132 هستند و از نظر ترکیبات شیمیایی و خواص مکانیکی، باید شرایط خاصی را برای تولید بدون مشکل پروفیل، دارا باشند. این ورقها با مقادیر مشخصی از سلیس (0.35)، فسفر (0.04)، منگنز (0.5)، گوگرد (0.04) و کربن (0.1 تا 0.3) تولید میشوند. پس از تعیین ابعاد دقیق، در بخشهای مختلف انبار ذخیره میشوند.

2- برش کلاف به صورت نوار

در این مرحله از فرآیند، کلافهای فولادی با استفاده از دستگاههای برش نیمه اتوماتیک یا اتوماتیک به نوارهایی با ابعاد مشخص تبدیل میشوند. این دستگاهها از بخشهای مختلفی مانند کلافگیر، ضربهگیر، سیستم بازکننده طوقههای کلاف، میز حملکننده، صافکننده ورق، گیوتین، غلتکهای هدایت و تغذیه، قسمت اصلی برش، غلتکهای جداکننده، نگهدارنده نوارها و قسمت جمعآوری تشکیل شدهاند.

ابتدا کلافها بر روی کلافگیر قرار گرفته و به دور آن میچرخند. سپس طوقههای کلاف باز شده و سر ورقها به زیر غلتکهای صافکننده هدایت میشوند تا کاملاً صاف و تخت شوند. در ادامه، گیوتین لبههای ورق را برش میدهد تا در هنگام جوشکاری مشکلی ایجاد نشود.

غلتکهای تغذیه که از دو شفت اصلی محرک و تیغههای فولادی تشکیل شدهاند، وظیفه برش ورق را بر عهده دارند. سختی تیغهها بین 59 تا 61 راکول بوده و فواصل آنها متناسب با عرض نوارهای مورد نظر تنظیم میشود.

نوارهای بریده شده به سمت جلو حرکت کرده و از شفتهای جداکننده عبور میکنند. سپس در گیره مخصوصی در بخش جمعآوری نوارها قرار میگیرند. با باز شدن قطر نوار جمع کن توسط سیستم هیدرولیکی، داخلیترین لایه ورق جدا شده و نوارها به واسطه میز متحرک به سمت محور اصلی حرکت میکنند و به خارج از دستگاه هدایت میشوند. در نهایت، نوارها دستهبندی و به بخشهای مختلف خط تولید منتقل میشوند.

این فرآیند دقیق و مکانیزه، نقش مهمی در تولید محصولات فولادی با کیفیت بالا ایفا میکند.

3- ساخت پروفیل

تولید پروفیل با توجه به امکانات دستگاههای موجود در کارخانه روشهای مختلفی دارد. پروفیلهای سیپرلین عموماً به صورت مستقیم تولید میشوند. دستگاههای مورد استفاده در این فرآیند شامل بخشهای مختلفی مانند فرمینگ اولیه، تغذیه نوار، گیوتین، جوش سر و ته نوار، انباره، فرمینگ نهایی، جوش دو لبهی پروفیل، برادهبرداری، خنککننده، برش یا راه اتوماتیک، سایزینگ با 4 تا 12 دروازه، شتابدهنده و میز تخلیه است. البته ممکن است برخی از دستگاهها تمام این بخشها را نداشته باشند، اما نکتهی کلیدی این است که فرآیند اصلی تولید پروفیل باید به روش سرد انجام شود.

مشخصات پروفیل سی پرلین

پروفیل سی پرلین که به آن سی یا پرلین هم گفته میشود، نوعی پروفیل فولادی با مقطع C شکل است که در شاخههای 6 متری با ضخامتهای 2، 2.5 و 3 میلیمتر تولید میشود. این پروفیل دارای دو لبه و دو فلنج (حلقههای مدور آهنی) است که به افزایش استحکام آن کمک میکنند.

ارتفاع و ضخامت پروفیل سی پرلین از جمله اطلاعات مهم برای مهندسان ساختمان است. به همین دلیل برای هر نوع از این پروفیلها با توجه به سایز و وزن، یک نماد منحصر به فرد در نظر گرفته شده است.

در ادامه، مشخصات هر کدام از این پروفیلها با نماد اختصاری آنها و همچنین استانداردهای لازم برای تولیدشان ارائه میشود:

1- ارتفاع کلی (H): 100 تا 400 میلیمتر

2- ارتفاع فلنج بالایی (A): 50 تا 100 میلیمتر

3- ارتفاع فلنج پایینی (B): 50 تا 100 میلیمتر

4- عرض لبهی بالایی (C1): 15 تا 30 میلیمتر

5- عرض لبهی پایینی (C2): 15 تا 30 میلیمتر

6- ضخامت کلی (T): 1 تا 4 میلیمتر

لازم به ذکر است که اینها فقط ابعاد حدودی هستند و ممکن است در واقعیت با توجه به نوع و کاربرد پروفیل، اندکی متفاوت باشند.

استانداردهای تولید پروفیل سی پرلین

در صنعت ساختمان، از تجهیزات فلزی با کاربردهای متنوع استفاده میشود و به همین دلیل، استانداردهای مختلفی برای آنها تعریف شده است. برای تولید پروفیل سی پرلین نیز، کارخانجات و تولیدکنندگان فولاد، پارامترها و استانداردهای متنوعی تعیین کردهاند.

این استانداردها به پنج دسته اصلی تقسیم میشوند:

– گروه اول: شامل پروفیلهایی با ضخامت 3 میلیمتر، وزن 23 کیلوگرم، طول 6 متر و ارتفاع 160 میلیمتر است.

– گروه دوم: پروفیلهای این گروه 6 متر طول، 3 میلیمتر ضخامت، 180 میلیمتر ارتفاع و 45 کیلوگرم وزن دارند.

– گروه سوم: مشخصات پروفیلهای این دسته شامل 6 متر طول، 3 میلیمتر ضخامت، 200 میلیمتر ارتفاع و 48 کیلوگرم وزن است.

– گروه چهارم: در این گروه، پروفیلها باید 3 میلیمتر ضخامت، 220 میلیمتر ارتفاع، 51 کیلوگرم وزن و 6 متر طول داشته باشند.

– گروه پنجم: و در نهایت، طبق استانداردهای این گروه، پروفیلهای سی پرلین باید 6 متر طول، 3 میلیمتر ضخامت، 240 میلیمتر ارتفاع و 55 کیلوگرم وزن داشته باشند.

پروفیل سی پرلین گاربرد ها

پروفیل سی پرلین یا تیرچه سی پرلین، با کاربردهای گسترده در صنایع مختلف، به ویژه در صنعت ساختمان، خودروسازی و ساخت انواع کرکره، نقشی ارزشمند ایفا میکند. از این پروفیل به طور متداول برای پوشش سقفهای شیبدار و سولهها، ساخت کرکره، اتصال ستونهای با فاصله زیاد و … استفاده میشود.

اما کاربردهای پروفیل سی پرلین در صنعت ساختمان به سه دسته اصلی تقسیم میشود:

– افزایش استحکام: از این پروفیل برای تقویت ستونها در فواصل دور و همچنین به عنوان پوشش دیوارههای سازه جهت افزایش چندین برابری مقاومت آنها استفاده میشود.

– مقاومسازی سقف: به دلیل جنس و ساختار پروفیل سی پرلین، از آن برای مقاومتر کردن سقفهای شیبدار کارگاهها، کارخانههای کوچک و سولههای صنعتی استفاده میکنند.

– ساخت دیوارهای غیر باربر: یکی از مهمترین کاربردهای پروفیل سی پرلین، استفاده در ساخت دیوارهای غیر باربر است. در اسکلت اولیه ساختمان، برخی دیوارها (دیوارهای غیر باربر) وظیفه تحمل وزن بیشتری را دارند و به همین دلیل به مقاومت بیشتری نیاز دارند. از این پروفیل برای افزایش استحکام این نوع دیوارها استفاده میشود.

علاوه بر این، پروفیل سی در ساخت سایر دیوارها نیز کاربرد دارد، اما به دلیل اهمیت کمتر این نوع دیوارها، به طور جداگانه نام برده نشده است.

تفاوتهای بین پروفیل سی پرلین و پروفیل زد پرلین

در میان انواع پرلینها، پروفیل سی پرلین و پروفیل زد پرلین کاربرد گستردهای در صنعت ساختمان دارند. تفاوتهای ظاهری و عملکردی این دو نوع پروفیل، کاربرد آنها را در سازههای مختلف تعیین میکند.

1. قابلیت اتصال: پروفیل زد پرلین برخلاف پروفیل سی پرلین، قابلیت اتصال و همپوشانی طولی را دارد. این ویژگی، آنها را برای استفاده در سازههای با دهانههای پیوسته مانند سولهها و سالنهای ورزشی ایدهآل میکند.

2. شکل ظاهری: پروفیل زد پرلین دارای دو بال با عرضهای متفاوت و ارتفاع ثابت است. این در حالی است که پروفیل سی پرلین دو بال با عرض یکسان دارد. به همین دلیل، پروفیلهای زد پرلین به راحتی همپوشانی شده و به یکدیگر متصل میشوند، در حالی که پروفیلهای سی پرلین این قابلیت را ندارند.

3. ممان اینرسی: پروفیل زد پرلین به دلیل داشتن ممان اینرسی بیشتر، عملکرد یکپارچهتری نسبت به پروفیل سی پرلین ارائه میدهد. این موضوع، آنها را برای تحمل بارهای بیشتر و استفاده در دهانههای بلندتر مناسبتر میکند.

4. نصب و کاربرد: پروفیل سی پرلین به دلیل سهولت نصب و محاسبه، در سازههای تک دهانه فلزی و دیوارهای حمال کاربرد دارد. همچنین، از آنها برای پشتیبانی از دیوارها، سقف و کف نیز استفاده میشود. نصب و محاسبه پروفیل زد پرلین پیچیدهتر است و معمولاً در مواردی که از پنلهای ثابت یا گیرهدار برای پوشش سقف و دیوارها استفاده میشود، به کار میرود.

مزایای شگفتانگیز استفاده از پروفیل سی پرلین در ساخت و ساز

پروفیل سی پرلین (C purlin) به دلیل کاربردهای گسترده در صنایع مختلف، از مزایای قابل توجهی برخوردار است. این مزایا شامل موارد زیر میشود:

مقاومت و کارایی بالا: سی پرلین به دلیل توانایی بالا در تحمل و انتقال بار، عملکردی 40 درصد بهتر نسبت به ساختمانهای ساخته شده با فولاد سنگین ارائه میدهد.

سرعت ساخت و ساز: سهولت در تهیه، ساخت و حمل و نقل این پروفیل، روند ساخت و ساز را به طور قابل توجهی سرعت میبخشد.

استحکام و وزن کم: پروفیل سی پرلین با وجود دیواره نازک و وزن سبک، استحکام فوقالعادهای دارد و عملکردی بینظیر را در سازه ارائه میدهد.

مقرون به صرفه بودن: استفاده از این نوع پروفیل به دلیل قیمت مناسب و مونتاژ آسان، مقرون به صرفه و اقتصادی است.

مقاومت در برابر شکست: به دلیل احتمال بسیار پایین شکستگی، سی پرلین گزینه ایدهآلی برای ساخت سقفها، تیرها و ستونها است.

امنیت در برابر زلزله: این پروفیل به دلیل افزایش مقاومت سازه، در مناطق زلزلهخیز مانند ایران، ایمنی ساختمان را در برابر زلزله به طور قابل توجهی افزایش میدهد.

سهولت در نصب و جابجایی: برش، اضافه یا کم کردن و جابجایی قطعات پروفیل سی پرلین به سادگی امکانپذیر است.

قابلیت بازیافت: این پروفیل با قابلیت بازیافت، محصولی سازگار با محیط زیست است و خطری برای آن ایجاد نمیکند.

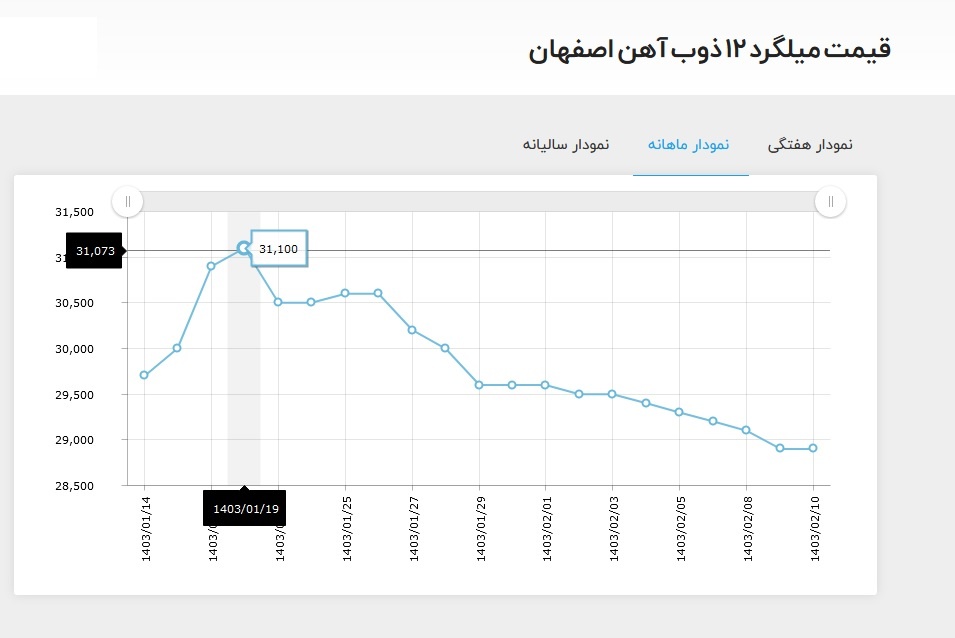

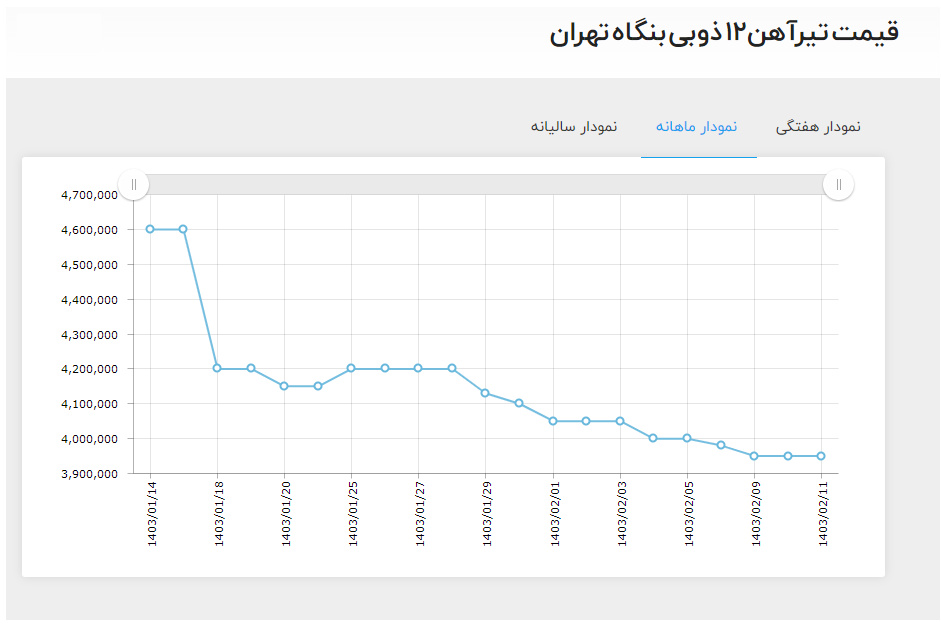

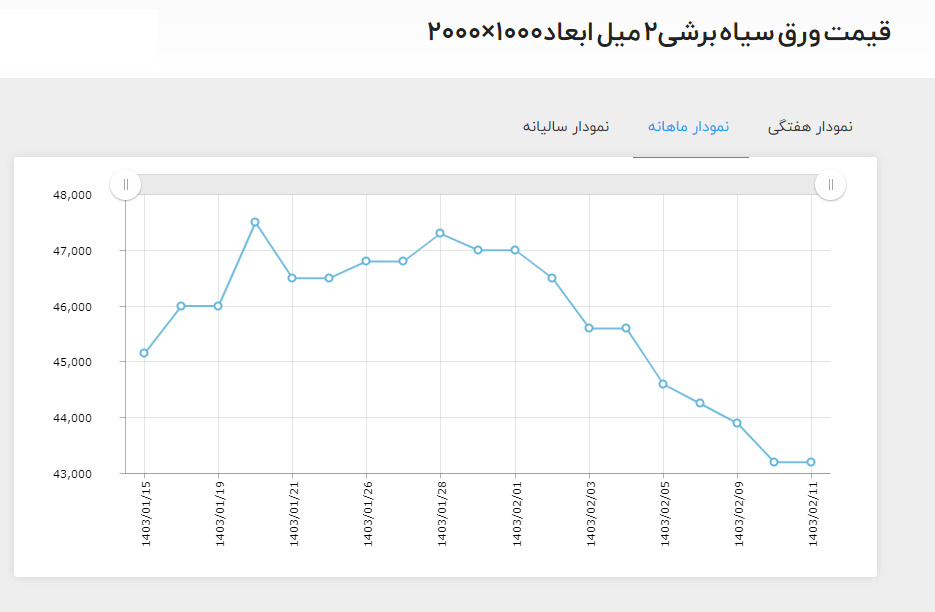

تاثیر قیمت ورق پایه بر قیمت پروفیل زد پرلین

بازار پروفیل دائماً در حال نوسان است و ثبات در آن به ندرت دیده میشود. قیمت پروفیل به طور روزانه تحت تاثیر این نوسانات قرار میگیرد و از آنجایی که پروفیل زد پرلین نوعی پروفیل است، قیمت آن نیز در بازار آهن با نوسانات قیمت روز پروفیل (ورق پایه) افزایش یا کاهش مییابد.

به عبارت دیگر، قیمت اصلی پروفیل (ورق پایه) نقش تعیین کنندهای در قیمت نهایی پروفیل زد پرلین دارد و هر گونه تغییر در قیمت ورق پایه، به طور مستقیم بر قیمت این نوع پروفیل در بازار اثر میگذارد.