میلگرد کلاف چیست؟

میلگردها به دو دسته شاخهای و کلاف تقسیم میشوند. هر کدام از این دستهها کاربردهای خاص خود را دارند و انتخاب نوع مناسب میلگرد به نوع سازه و کاربری آن بستگی دارد. میلگرد ساده به همان شکل اولیه خود به بازار عرضه میشود، اما میلگردهای کلاف از چندین رشته میلگرد در هم پیچیده تشکیل شدهاند و به دلیل مقاومت و انعطافپذیری بالا، کاربرد گستردهای در ساختوساز و صنعت دارند. نحوه نگهداری میلگرد کلاف در کارخانه با میلگرد ساده متفاوت است و این موضوع برای سولهداران حائز اهمیت است.

آشنایی با انواع میلگرد کلاف

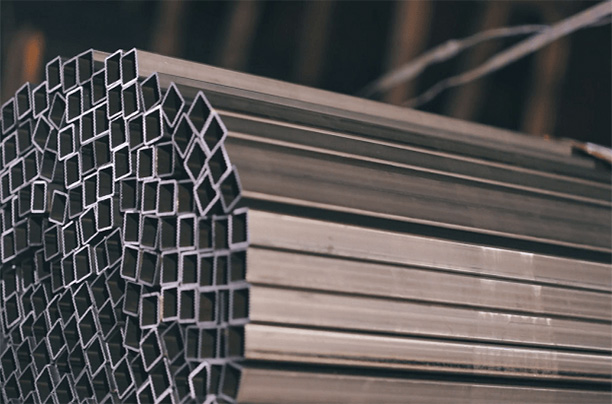

میلگرد کلاف به دو صورت آجدار و ساده در بازار موجود است و کاربردهای مختلفی در صنعت و ساختمانسازی دارد. میلگرد کلاف ساده در چهار دسته و سایزهای 5.5 تا 10 و میلگرد کلاف آجدار در دو دسته A2 و A3 به طور عمده در ایران عرضه میشود.

در صورت نیاز به سایزهای بالاتر از 12 برای میلگرد ساده یا تنوع بیشتر در میلگردهای آجدار، میتوانید درخواست خود را به کارخانهها ارسال کنید تا به صورت سفارشی تولید شوند. قیمت میلگرد کلاف بر اساس دسته، سایز و نوع آجدار یا ساده بودن آن تعیین میشود که معمولا میلگرد آجدار از نوع ساده آن گرانتر است.

انتخاب نوع مناسب میلگرد کلاف (ساده یا آجدار) و سایز آن، به نیاز و کاربرد شما در پروژه بستگی دارد. در ادامه با انواع کلاف میلگرد بیشتر آشنا خواهید شد.

میلگرد کلاف ساده

میلگرد کلاف ساده، که به آن میلگرد صاف یا میلگرد آجدار ساده نیز گفته میشود، فاقد هرگونه آج یا برجستگی روی سطح خود است و از نظر ظاهری شباهتهایی به میلگرد مفتول دارد. به دلیل عدم وجود آج، این نوع میلگرد مقاومت کششی کمتری نسبت به میلگردهای آجدار دارد و به همین دلیل در پروژههای ساختمانی بزرگ که نیاز به تحمل بارهای سنگین دارند، از آن استفاده نمیشود. با این حال، میتوان با افزایش میزان کربن در فولاد به کار رفته در میلگرد کلاف ساده، استحکام آن را تا حدی افزایش داد. اما این کار باعث کاهش انعطافپذیری میلگرد میشود و در نتیجه، کاربرد آن را در برخی موارد محدود میکند.

میلگرد کلاف آجدار

میلگرد آجدار، با ظاهری شبیه به سیمپیچی پیچیده در یک مدار دایرهای، نوعی میلگرد است که سطح آن با آجهایی پوشیده شده است. این آجها به میلگرد مقاومت فوقالعادهای در برابر کشش و فشار میبخشند و آن را به گزینهای ایدهآل برای استفاده در صنعت ساختوساز تبدیل میکنند. میلگردهای آجدار در مدلهای ساده و آجدار با سایزهای مختلف عرضه میشوند تا نیازهای متنوع مصرفکنندگان را برآورده کنند.

کاربردهای متنوع میلگرد کلاف در صنعت و ساختمانسازی

میلگرد کلاف به عنوان یکی از مصالح پرکاربرد در صنعت و ساختمانسازی، نقش مهمی در ساخت و ساز ایفا میکند. این نوع میلگرد، علاوه بر کاربرد در خرپا و تیرچه، در تولید محصولاتی مانند سیم خاردار، سیم بکسل، زنجیر فلزی، میخ، پیچ و پرچ، توری حصاری، فنس و گابیون نیز مورد استفاده قرار میگیرد.

کاربردهای گسترده این نوع میلگرد در صنایع فنرسازی و قابلیت تبدیل آن به انواع فولاد تبدیلی مانند مفتولهای خوشتراش، نشاندهنده اهمیت و تقاضای بالای این محصول در بازار است. به همین دلیل، نوسانات در میزان عرضه و تقاضا، تاثیر قابل توجهی بر قیمت میلگرد خواهد داشت و قیمت نهایی آن را در بازار روز تحت الشعاع قرار میدهد.

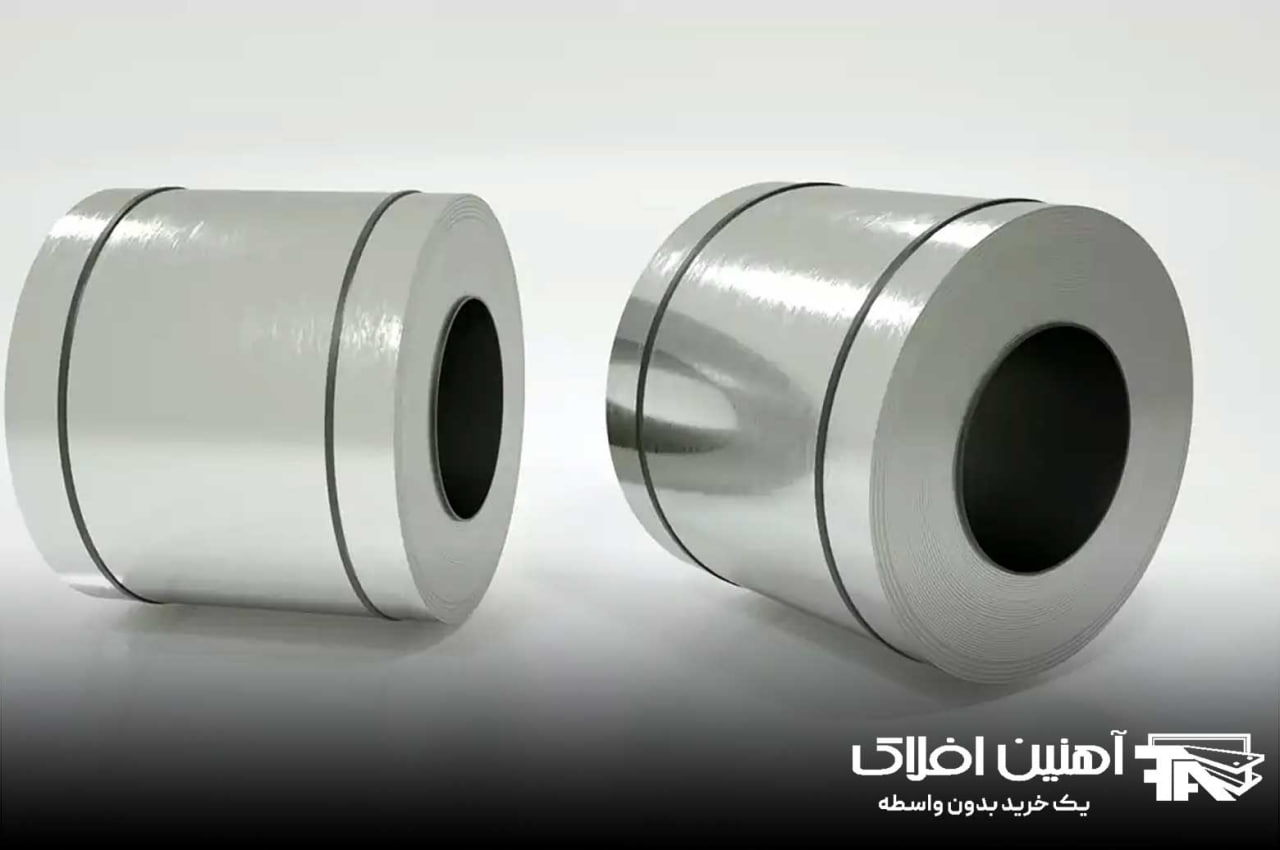

تولید میلگرد کلاف: از شمش تا کلاف

میلگرد کلاف که از مقاطع پرکاربرد در صنعت ساختمانسازی است، از طریق فرآیندی چند مرحلهای و با استفاده از شمشهای فولادی تولید میشود. در ابتدای امر، شمشها که حاوی عناصری مانند کربن، منگنز، سیلسیوم و مقادیر کمی گوگرد و فسفر هستند، در کورههایی با دمای 1000 تا 1100 درجه سانتیگراد گرم میشوند. سپس، شمشهای گداخته به خط نورد منتقل شده و طی فرآیند نورد گرم، توسط غلتکهای متوالی شکل میگیرند. در این فرآیند، قطر و ضخامت شمشها به تدریج کم شده و به ابعاد مورد نظر برای این محصول میرسد.

میلگردهای نورد شده به دور حلقههای مخصوص پیچیده شده و سپس برای خنکسازی آماده میشوند. در مورد میلگردهای آجدار، پس از عبور از غلتکها، توسط دستگاههای ویژهای آجدار میشوند و شکل نهایی خود را پیدا میکنند. نهایتا، میلگردهای کلاف در تناژ بالا تولید و به بازار عرضه میشوند.

لازم به ذکر است که بازار کشور ما از نظر تامین این محصول فولادی هیچگونه محدودیتی ندارد و به راحتی میتوان میلگرد کلاف مورد نیاز را در تناژهای مختلف تهیه کرد.

ساخت مفتول سخت صنعتی

مفتول سخت صنعتی، محصولی با انعطافپذیری بالا و کاربرد فراوان در صنعت است که از میلگردهای با قطر کمتر از شش میلیمتر، به روش نورد سرد تولید میشود. در این روش، میلگردهای 5.5 تا 8 میلیمتری توسط دستگاههای کشش مفتول به قطر 1.5 تا 5 میلیمتر تنزل قطر داده و در نهایت به صورت کلاف بستهبندی میشوند. اندازه و وزن کلافها با توجه به نیاز مشتری قابل تغییر است. یکی از مهمترین کاربردهای مفتول سخت صنعتی، ساخت شبکههای فولادی است.

تولید میلگرد کلاف در ایران: خودکفایی و صادرات

صنعت فولاد ایران سابقهای طولانی در تولید این نوع میلگرد دارد و کارخانههای مختلفی در سراسر کشور فعال هستند. خوشبختانه، تولید داخلی میلگرد کلاف نه تنها نیاز داخلی را به طور کامل تامین میکند، بلکه مازاد آن به کشورهای همسایه نیز صادر میشود.

در میان تولیدکنندگان، ذوب آهن اصفهان، نطنز، کاشان و یزد احرامیان پیشتاز هستند. ذوب آهن اصفهان به عنوان بزرگترین تولیدکننده، سهم عمدهای از بازار را به خود اختصاص داده است.

علاوه بر تامین نیازهای عمومی، این کارخانهها قادر به پذیرش سفارشات خاص صنعتی و ساختمانی نیز هستند.

اگرچه استاندارد کلی برای تولید این محصول در ایران وجود دارد (مانند استاندارد روسیه در ذوب آهن اصفهان)، تفاوتهایی در فرآیند تولید منجر به تنوع قیمت در کارخانههای مختلف میشود.

استاندارد میلگرد کلاف: تضمین کیفیت و مقاومت

استاندارد میلگرد کلاف، مجموعه ای از الزامات فنی و کیفی است که توسط سازمان ها و انجمن های مربوطه در صنعت فولاد تدوین می شود. این استاندارد برای اطمینان از کیفیت، ایمنی و عملکرد مناسب میلگرد در سازه های مختلف، ضروری است.

موارد تحت پوشش استاندارد میلگرد کلاف شامل مشخصات فنی مانند قطر، آج، مقاومت کششی، شکل ظاهری و همچنین الزامات مربوط به ابعاد، وزن، نحوه بسته بندی و مارکینگ می باشد. از جمله استانداردهای معتبر در این زمینه می توان به استاندارد ASTM ایالات متحده و استاندارد EN اروپا اشاره کرد.

میلگردهای کلافی که مطابق با این استانداردها تولید می شوند، از کیفیت و مقاومت بالایی برخوردار بوده و برای استفاده در پروژه های ساختمانی، عمرانی و صنعتی ایده آل هستند.

علاوه بر این، امکان توافق بین تولید کننده و خریدار جهت تولید میلگرد طبق استانداردهای خاص دیگری نیز وجود دارد که این امر انعطاف پذیری لازم را برای پاسخگویی به نیازهای مختلف مصرف کنندگان فراهم می کند.

در نهایت، انتخاب میلگرد کلاف با کیفیت و مطابق با استانداردهای معتبر، نقش اساسی در تضمین پایداری و ایمنی سازه ها ایفا می کند.

حمل و نقل و انبارداری میلگرد کلاف: نکات کلیدی

حمل و نقل میلگرد تابع قوانین خاصی است، اما میلگردهای سایز کوچک تا 10 میلیمتر را میتوان به صورت کلاف حمل کرد که این امر جابجایی را آسانتر میکند. قبل از استفاده، میلگردهای کلاف با دستگاههای مخصوص در کارگاه باز میشوند. در انبار، میلگردها را با استفاده از خرکهای چوبی از تماس مستقیم با خاک و رطوبت جدا میکنند تا از زنگ زدگی آنها جلوگیری شود.

نکته مهم: برخلاف تصور رایج، استفاده از پوششهای نایلونی برای جلوگیری از زنگ زدگی میلگرد در حمل و نقل و انبارداری اشتباه است. این پوششها میتوانند رطوبت را در بین میلگردها حبس کرده و احتمال زنگ زدگی را افزایش دهند. به جای نایلون، از پوششهای مناسب مانند برزنت استفاده کنید.