ورقهای گالوانیزه

ورقهای گالوانیزه به دلیل مقاومت بالا در برابر زنگزدگی و طول عمر زیاد، در صنایع مختلف کاربرد دارند. با این حال، تنوع در روش تولید و کاربرد آنها، سبب نوسان قیمت ورق گالوانیزه میشود.

دو روش اصلی تولید ورقهای گالوانیزه، گالوانیزه گرم و گالوانیزه سرد است. در روش گالوانیزه گرم، ورق فلزی در حمام مذاب روی غوطهور میشود که پوششی ضخیم و بادوام ایجاد میکند. این روش برای محیطهای سخت و خشن ایدهآل است.

در روش گالوانیزه سرد، با استفاده از روشهای الکتروشیمیایی یا پاشش، لایهای از روی به ورق اضافه میشود. این روش به دلیل ظرافت و دقت بالا، برای کاربردهایی که نیازمند پوشش نازکتر هستند مناسب است.

انتخاب بین ورق گالوانیزه گرم و سرد به نیازهای پروژه بستگی دارد. درک تفاوتهای این دو روش و آگاهی از کاربردها و مزایای هر کدام، به شما کمک میکند تا متناسب با نیازتان، بهترین و اقتصادیترین انتخاب را داشته باشید.

فرآیند تولید ورق گالوانیزه گرم:

ورقهای گالوانیزه گرم با غوطهور کردن ورقهای فولادی در حمام مذاب روی در دمای حدود 460 درجه سانتیگراد تولید میشوند. این فرآیند با آمادهسازی سطح ورق فولادی آغاز میشود که شامل پاکسازی کامل و از بین بردن هرگونه اکسید یا ناخالصی است. سپس، ورقها در حمام روی فرو برده میشوند و لایهای از فلز روی به طور پیوسته بر روی آنها شکل میگیرد. در نهایت، ورقهای گالوانیزه شده از حمام خارج شده و برای خنک شدن و تثبیت پوشش روی، تحت فرآیندهای مختلفی قرار میگیرند. این لایه ی روی، از فولاد در برابر زنگ زدگی و خوردگی محافظت میکند و به آن طول عمر بیشتری میبخشد.

فرآیند تولید ورق گالوانیزه سرد:

برخلاف روش گالوانیزه گرم که از حمام مذاب روی استفاده میکند، در روش گالوانیزه سرد از روشهای الکترولیتی یا پوششدهی فیزیکی و شیمیایی برای ایجاد لایه محافظ روی بر روی ورق فولادی استفاده میشود. در روش الکتروگالوانیزاسیون، ورق فولادی در محلول الکترولیتی حاوی یونهای روی غوطهور میشود و با اعمال جریان الکتریکی، روی به طور یکنواخت بر روی سطح آن رسوب میکند. این روش کنترل دقیقتری بر ضخامت لایه روی ارائه میدهد و برای کاربردهایی که به دقت بالایی نیاز دارند، مانند صنایع خودرو و لوازم خانگی، ایدهآل است.

کاربردهای گسترده ورق گالوانیزه گرم

ورقهای گالوانیزه گرم به لطف مقاومت فوقالعاده در برابر زنگزدگی، نقش مهمی در صنایع مختلف ایفا میکنند. از این ورقها در ساخت و ساز پلها، حصارها، سقفهای فلزی و تجهیزات کشاورزی در فضای باز که در معرض شرایط سخت آب و هوایی هستند، به طور گسترده استفاده میشود.

همچنین در صنعت ساختمان، ورقهای گالوانیزه گرم را برای پوشش دیوارها و سقفها به کار میبرند و در صنایع حمل و نقل نیز از آنها برای ساخت بدنه خودروها و قطعات کشتی استفاده میشود.

کاربردهای ورق گالوانیزه سرد

ورقهای گالوانیزه سرد به دلیل ظرافت و زیبایی ظاهری، در محیطهای داخلی و صنایعی که به زیبایی اهمیت داده میشود، کاربرد گستردهای دارند. این نوع ورقها با ضخامت پوشش دقیق و یکنواخت، برای تولید لوازم خانگی مانند یخچال و ماشین لباسشویی، تجهیزات الکترونیکی، پانلهای خودرو و مبلمان فلزی ایدهآل هستند. علاوه بر این، در صنایعی که نیاز به دقت بالا در پوشش و محافظت در برابر خوردگی سطوح دارند، مانند صنایع غذایی و دارویی، نیز مورد استفاده قرار میگیرند.

مزایا ورق گالوانیزه گرم

مزایای ورق گالوانیزه گرم:

مقاومت در برابر خوردگی: مهمترین مزیت ورق گالوانیزه گرم، مقاومت بالا در برابر خوردگی و زنگ زدگی است.

طول عمر: به دلیل مقاومت بالا در برابر خوردگی، این نوع ورق طول عمر بالایی دارد.

مقرون به صرفه: با توجه به طول عمر بالا و نیاز به تعمیر و نگهداری کم، ورق گالوانیزه گرم در درازمدت مقرون به صرفه است.

قابلیت شکل پذیری: این ورق قابلیت شکل پذیری بالایی دارد و میتوان به راحتی آن را به اشکال مختلف درآورد.

ظاهر: پوشش روی ظاهری جذاب و نقرهای به این ورق میدهد.

معایب ورق گالوانیزه گرم:

وزن: پوشش روی باعث افزایش وزن این ورق میشود.

سفتی: ورق گالوانیزه گرم به اندازه ورق فولادی معمولی قابل انعطاف نیست.

سمیت: روی میتواند سمی باشد، بنابراین باید هنگام کار با این ورق مراقب بود.

هزینه اولیه: هزینه اولیه خرید ورق گالوانیزه گرم از ورق فولادی معمولی بیشتر است.

مزایا و معایب ورق گالوانیزه سرد

مزایای ورق گالوانیزه سرد:

مقرون به صرفه: فرآیند گالوانیزه سرد ارزانتر از گالوانیزه گرم است، که آن را به یک گزینه اقتصادی برای پروژههای با بودجه محدود تبدیل میکند.

ظاهر زیبا: پوشش روی، ظاهری براق و درخشان به ورق میدهد که میتواند از نظر زیبایی نیز جذاب باشد.

کاربرد آسان: ورق گالوانیزه سرد به راحتی برش، خم و سوراخ میشود، که آن را برای طیف گستردهای از کاربردها مناسب میکند.

وزن سبک: وزن این نوع ورق نسبت به ورقهای فولادی معمولی کمتر است، که میتواند بار سازه را کاهش دهد.

سازگار با محیط زیست: فرآیند گالوانیزه سرد در مقایسه با گالوانیزه گرم، ضایعات و آلایندههای کمتری تولید میکند.

معایب ورق گالوانیزه سرد:

پوشش نازکتر: لایه روی در ورق گالوانیزه سرد نازکتر از ورق گالوانیزه گرم است، که میتواند آن را در برابر محیطهای خشن و مرطوب آسیبپذیرتر کند.

مقاومت ضعیف در برابر حرارت: پوشش روی در دماهای بالا ذوب میشود، که این نوع ورق را برای کاربردهایی که در معرض گرمای شدید قرار میگیرند، نامناسب میکند.

خشپذیری: لایه روی میتواند به راحتی خراشیده یا آسیب ببیند، که ظاهر ورق را تحت تأثیر قرار میدهد و ممکن است به پوشش محافظتی آن نیز آسیب برساند.

قیمت ورق گالوانیزه: عوامل موثر و نکات کلیدی

قیمت ورق گالوانیزه به عوامل مختلفی بستگی دارد که در این بخش به بررسی آنها میپردازیم:

1- ضخامت و ابعاد: ورقهای ضخیمتر و بزرگتر به دلیل مصرف بیشتر مواد اولیه و هزینههای تولید، گرانتر هستند.

2- میزان پوشش روی: هرچه پوشش روی ضخیمتر باشد، قیمت ورق به دلیل مقاومت بیشتر در برابر خوردگی، افزایش مییابد.

3- نوع فرآیند تولید: ورق گالوانیزه گرم به دلیل استفاده از حمام مذاب روی و نیاز به حرارت بالا، پرهزینهتر است، اما در مقابل، عمر طولانیتر و مقاومت بیشتری در برابر خوردگی دارد. ورق گالوانیزه سرد ارزانتر است، اما ممکن است ضخامت پوشش آن کمتر و مقاومت آن در برابر خوردگی پایینتر باشد.

4- تقاضا و عرضه: نوسانات بازار فولاد و روی و همچنین شرایط اقتصادی کلان بر قیمت ورق گالوانیزه تاثیر میگذارند.

5- هزینههای حمل و نقل: مسافت بین کارخانه و خریدار و هزینههای حمل و نقل نیز در قیمت نهایی این محصول لحاظ میشود.

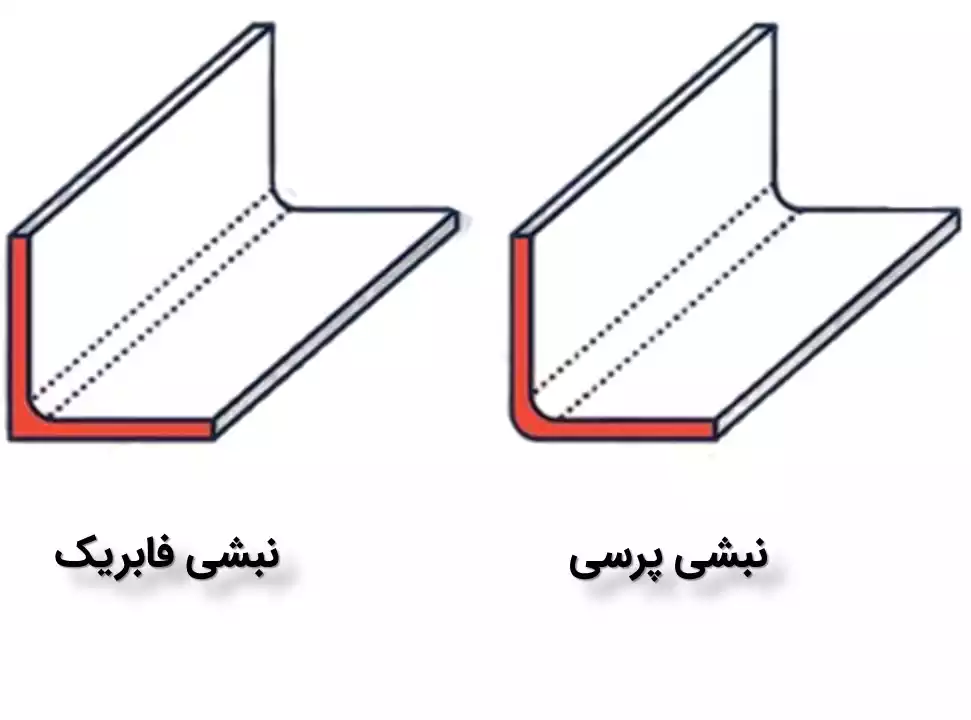

خلاصه تفاوت ورق گالوانیزه گرم و سرد

ورقهای گالوانیزه در دو نوع گرم و سرد تولید میشوند که هر کدام مزایا و معایب خاص خود را دارند. ورق گالوانیزه گرم به دلیل ضخامت بالای پوشش روی، مقاومت بالایی در برابر خوردگی و زنگزدگی دارد و برای مصارف بیرونی و آب و هوای نامناسب ایدهآل است. در مقابل، ورق گالوانیزه سرد ظاهری صافتر و دقیقتر دارد و برای کاربردهایی که زیبایی و ظرافت مد نظر باشد، مناسبتر است.

انتخاب بین این دو نوع ورق به عوامل مختلفی مانند محیط استفاده، بودجه و نیازهای ظاهری و دقت ابعادی پروژه بستگی دارد. برای انتخاب نوع مناسب ورق گالوانیزه برای پروژه خود، میتوانید با کارشناسان آهنین افلاک مشورت کنید.